Auslegung von Komponenten

Alle DienstleistungenAlle Komponenten einer Prozessanlage müssen unter Berücksichtigung aller möglichen Betriebsbedingungen ausgelegt werden. Die minimalen Anforderungen zur Auslegung einer Komponente sind der Designdruck und die Designtemperatur. Es müssen jedoch in jedem Fall, abhängig vom Verwendungszweck der Komponente, zusätzliche weitere Eigenschaften definiert werden. Bezügliche der Grösse sollte eine Komponente weder zu klein noch zu gross ausgelegt werden. Beide Fälle können auf ihre eigene Weise den Betrieb der Anlage negativ beeinflussen. Basierend auf der Auslegung der Komponenten werden anschließend die technischen Spezifikationen erstellt.

Absperrventile

Absperrventile werden zur Isolation einzelner Komponenten oder Anlagenabschnitten und zur Unterbrechung von Prozessströmen eingesetzt. Als abtrennende Elemente vereinfachen sie lokale Wartungs- und Reparaturarbeiten, Inspektionen oder Umbauarbeiten da durch die Abtrennung die Notwendigkeit entfällt, die angrenzenden Abschnitte der Anlage ausser Betrieb zu nehmen. Die Unterbrechung eines Prozessstroms mittels eines Absperrventils kann Teil des Prozesskonzepts sein oder eine Sicherheitsfuntion darstellen. Absperrventile sind in verschiedenen Varianten verfügbar wie Kugelhähne, Schieber oder Klappen. Die passende Variante hängt sowohl von den Druck- und Temperaturanforderungen, den zulässigen Druckverlusten als auch der Beschaffenheit des Prozessmediums ab.

Was wir für Sie tun können!

Wir ermitteln für jedes Absperrventil die für die Auslegung relevanten Betriebsfälle.

Wir bestimmen den für die Anwendung geeigneten Ventiltyp.

Wir ermitteln den benötigten Kvs-Wert.

Wir erstellen die technischen Spezifikationen zur Beschaffung der Absperrventile über externe Lieferanten.

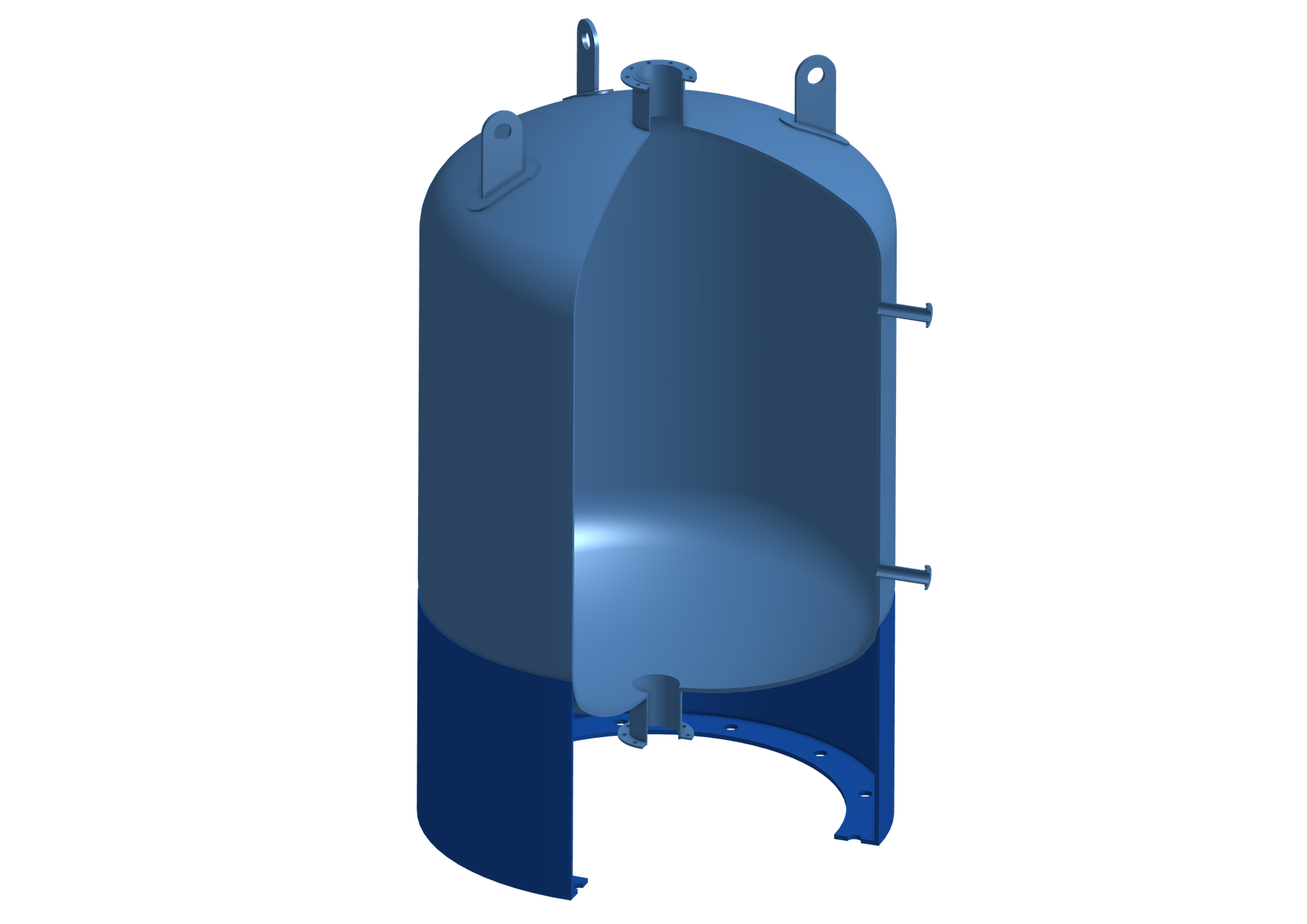

Behälter

Ein Behälter dient der Aufnahme von flüssigen oder gasförmigen Medien. Innerhalb einer Prozessanlage werden Behälter zu verschiedenen Zwecken benutzt. Sie sind in den Prozess integriert und werden aktiv von Prozessmedien durchströmt oder sie werden zur Lagerung von Betriebsmitteln genutzt. Der Verwendungszweck eines Behälters bestimmt nicht nur die Anforderungen an Grösse, Material, und Auslegungsparameter sondern er beeinflusst auch dessen Form und die erforderliche Positionierung der Anschlüsse für ein- und ausgehende Prozessmedien.

Was wir für Sie tun können!

Wir ermitteln für jeden Behälter die für die Auslegung relevanten Betriebsfälle.

Wir bestimmen Grösse und Position aller Anschlüsse des Behälters sowohl der Anschlüsse für ein- und ausgehende Prozessströme als auch jener für Messinstrumente und stellen sicher, dass der Behälter unter allen möglichen Betriebsbedingungen seinen vorgesehenen Zweck erfüllt.

Wir definieren die für die Fertigung der Behälter erforderlichen Werkstoffe um mechanische Beständigkeit zu gewährleisten und Verunreinigungen der Prozessmedien zu vermeiden.

Wir erstellen die technischen Spezifikationen zur Beschaffung der Behälter über externe Lieferanten.

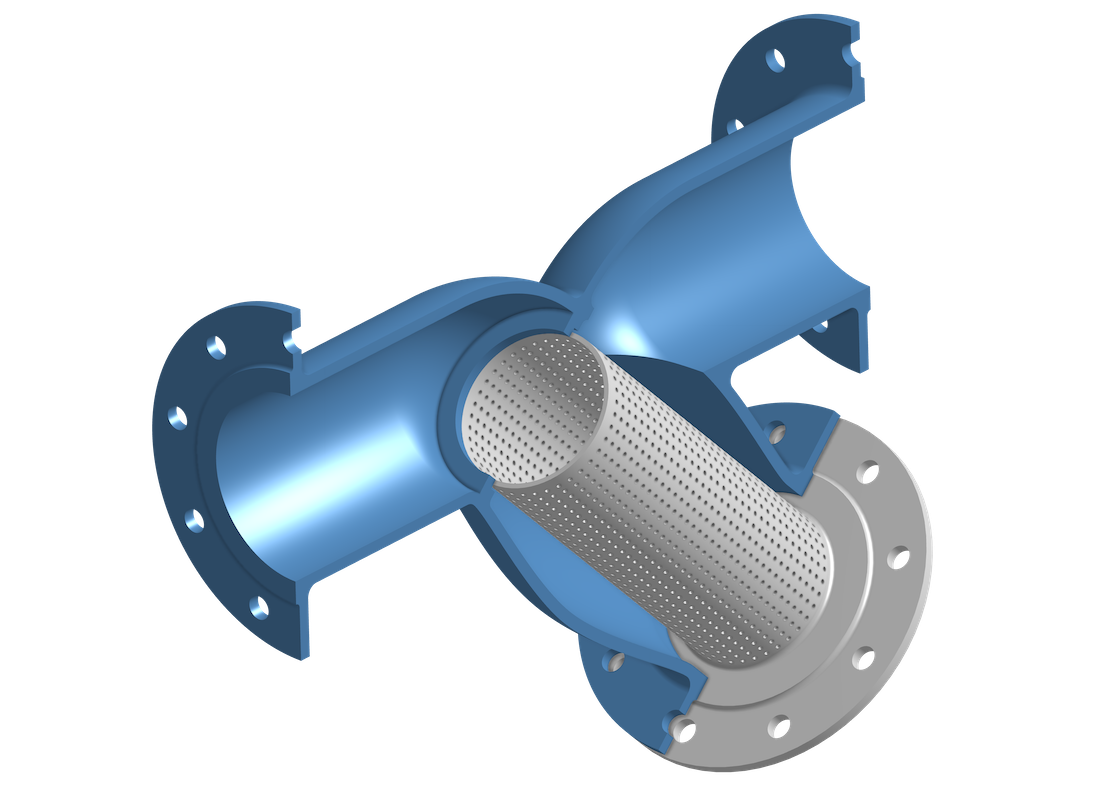

Filter und Strainer

Filter und Strainer werden eingesetzt um Feststoffe für die nachfolgende weitere Verarbeitung von einem Prozessstrom abzutrennen oder um einen Prozessstrom von Verunreinigungen zu befreien. Über Filter und Strainer entstehen Druckverluste, welche unter anderem von der vorhandenen Beladung abhängen und daher stark variieren können. Um Schäden an Komponenten zu vermeiden, welche sich stromabwärts von Filtern und Strainern befinden und für welche ein minimal zulässiger Betriebsdruck gilt, kann eine Überwachung des Druckverlustes erforderlich sein, um bei unzulässige hohen Werten schützende Maßnahmen einzuleiten. Filter und Strainer müssen regelmässig von den angesammelten Verunreinigungen gereinigt werden, was sowohl manuell als auch in automatisierter Form erfolgen kann.

Was wir für Sie tun können!

Wir ermitteln für alle Filter und Strainer die für die Auslegung relevanten Betriebsfälle.

Wir definieren Maßnahmen um sicherzustellen, dass die über die Filter und Strainer entstehenden Druckverluste weder den Prozess beeinträchtigen noch zu Schäden an nachfolgenden Komponenten führen.

Wir erstellen die technischen Spezifikationen zur Beschaffung der Filter und Strainer über externe Lieferanten.

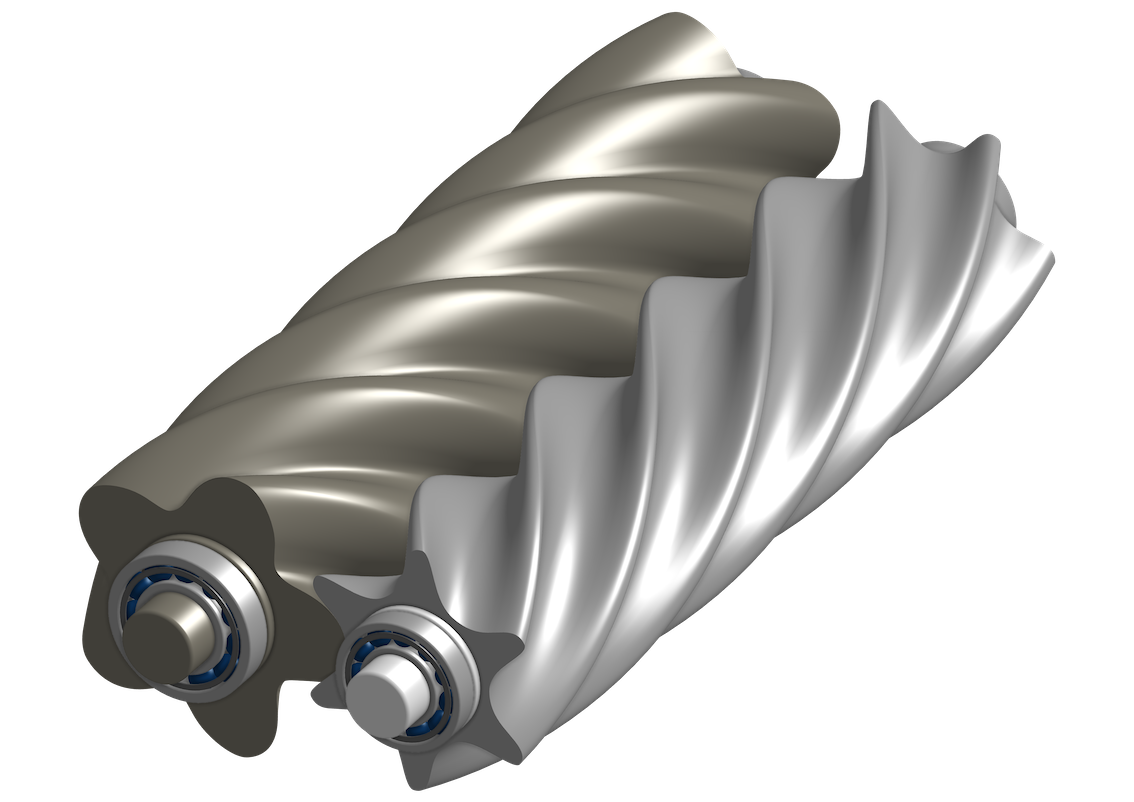

Kompressoren

Kompressoren dienen in verfahrenstechnischen Anlagen zur Verdichtung von Prozess- und Betriebsmedien. Eine typische und oft benötigte Anwendung ist die Erzeugung von Instrumentenluft für den Betrieb von pneumatischen Komponenten wie beispielweise Regelventile. Die Auswahl des geeigneten Kompressortyps hängt unter anderem von der Förderleistung, Saug- und Austrittsdruck, sowie der benötigten Reinheit des verdichteten Mediums ab. Abweichungen des Saug- und Austrittsdrucks beeinflussen die Förderleistung, da sich die Dichte abhängig vom Druck verändert. Falls das Medium beim Durchlaufen des Kompressors mit Öl verunreinigt werden kann, schliesst bei Bedarf an die Verdichtung eine Baugruppe zur Ölabscheidung an. Da durch die Druckerhöhung die Taupunkte angehoben werden, kann die Verdichtung bei Bestandteilen des verdichteten Mediums zu Kondensation führen. Bei der Verdichtung von Umgebungsluft zur Nutzung als Instrumentenluft wird aus diesem Grund oft eine Trocknung der Luft anschliessend an die Verdichtung durchgeführt.

Was wir für Sie tun können!

Wir ermitteln für jeden Kompressor die für die Auslegung relevanten Betriebsfälle.

Wir wählen den für die Anwendung passenden Kompressortyp.

Wir erstellen die technischen Spezifikationen zur Beschaffung der Kompressoren über externe Lieferanten.

Wir ermitteln Konzepte zur ökonomischen Kühlung der Kompressoren unter Ausnutzung bestehender Wärmesenken.

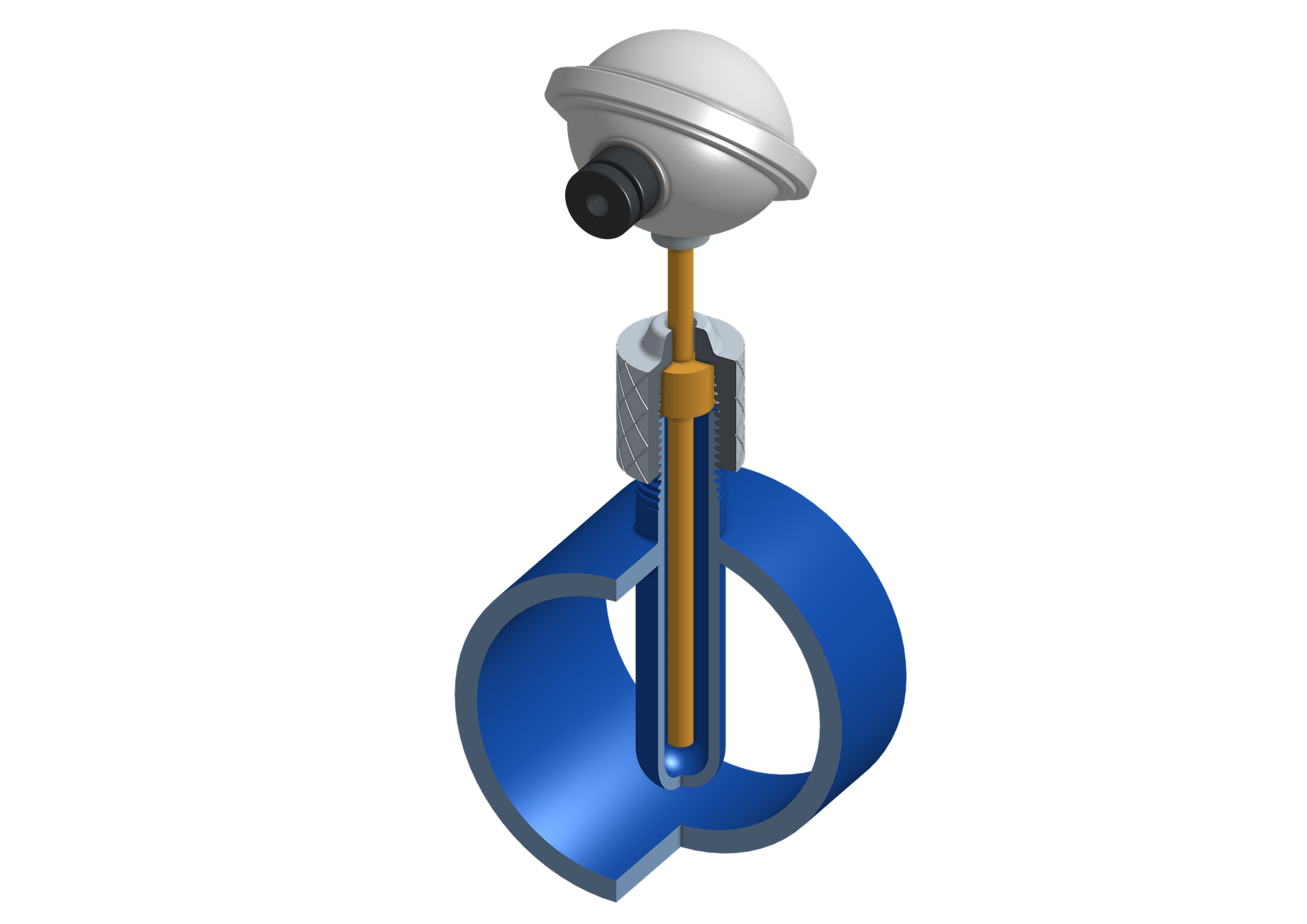

Messinstrumente

Messinstrumenten dienen in verfahrenstechnischen Anlagen der Erfassung von Prozesswerten zur Überwachung und Steuerung des Betriebs. Die gemessenen Werte werden im PLS (Prozessleitsystem) erfasst und zu verschiedene Zwecken verarbeitet wie der Steuerung einzelner Komponenten und der An- und Abschaltung der gesamten Anlage oder einzelner Teile davon. Abhängig vom Verwendungszweck einer Messstelle und den möglichen Folgen fehlerhafter Werte ergeben sich Anforderungen an die Verlässichkeit der Messung. Hohe Anforderungen können mehrere reduntante Messinstrumente oder spezielle sicherheitsgerichtete Ausführungen bedingen. Abhängig von dem zu erfassenden Prozesswert wird die Genauigkeit der Messung unter anderem von der Einbaulage des Messinstruments, der Anschlussposition relativ zum Prozessvolumen und, im Falle durchströmter Prozessvolumen, der Beschaffenheit von Ein- und Auslaufstrecke beeinflusst.

Was wir für Sie tun können!

Wir ermitteln für jedes Messinstrument die für die Auslegung relevanten Betriebsfälle.

Wir stellen sicher, dass alle Messinstrumente über die notwendige Genauigkeit verfügen.

Wir definieren für alle Messinstrumente die korrekte Einbaulage um genaue und stabile Messresultate sicherzustellen.

Wir definieren für alle Messinstrumente die für eine genaue Messung benötigte Ausführung der Ein- und Auslauftstrecke.

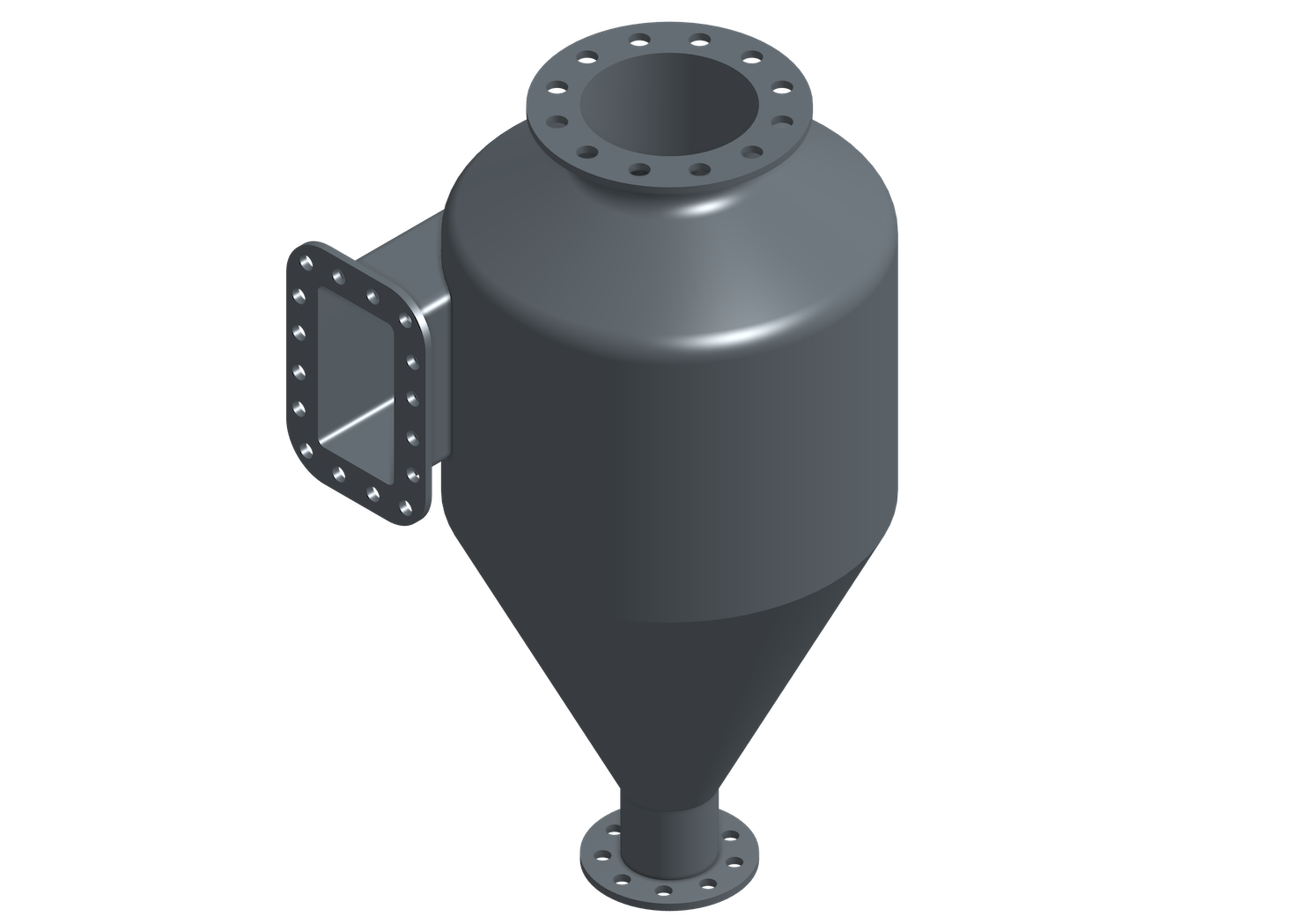

Phasenabscheider

Phasenabscheider, wie beispielsweise Zyklone, werden zur Auftrennung von heterogenen Prozessströmen in die einzelnen Phasen eingesetzt. Dabei kann es sich um die Abscheidung von Partikeln aus einem Gasstrom handeln oder um die Auftrennung von flüssiger und gasförmiger Phase im Falle eines Prozessstromes, in welchem das Prozessmedium sowohl in Dampf- als auch Tropfenform vorliegt. Die Auftrennung der Phasen ergibt sich durch das unterschiedliche Verhalten unter Einwirkung von Fliehkräften und der Schwerkraft, aufgrund der unterschiedlichen Dichten. Eine vollständige Auftrennung der Phasen kann in der Regel nicht erreicht werden, wobein Spuren der schwereren Phase in der leichteren verbleiben.

Was wir für Sie tun können!

Wir ermitteln für jeden Phasenabscheider die für die Auslegung relevanten Betriebsfälle.

Wir definieren die für eine optimale Phasenauftrennung erforderlichen Dimensionen.

Wir erstellen die technischen Spezifikationen zur Beschaffung der Phasenabscheider über externe Lieferanten.

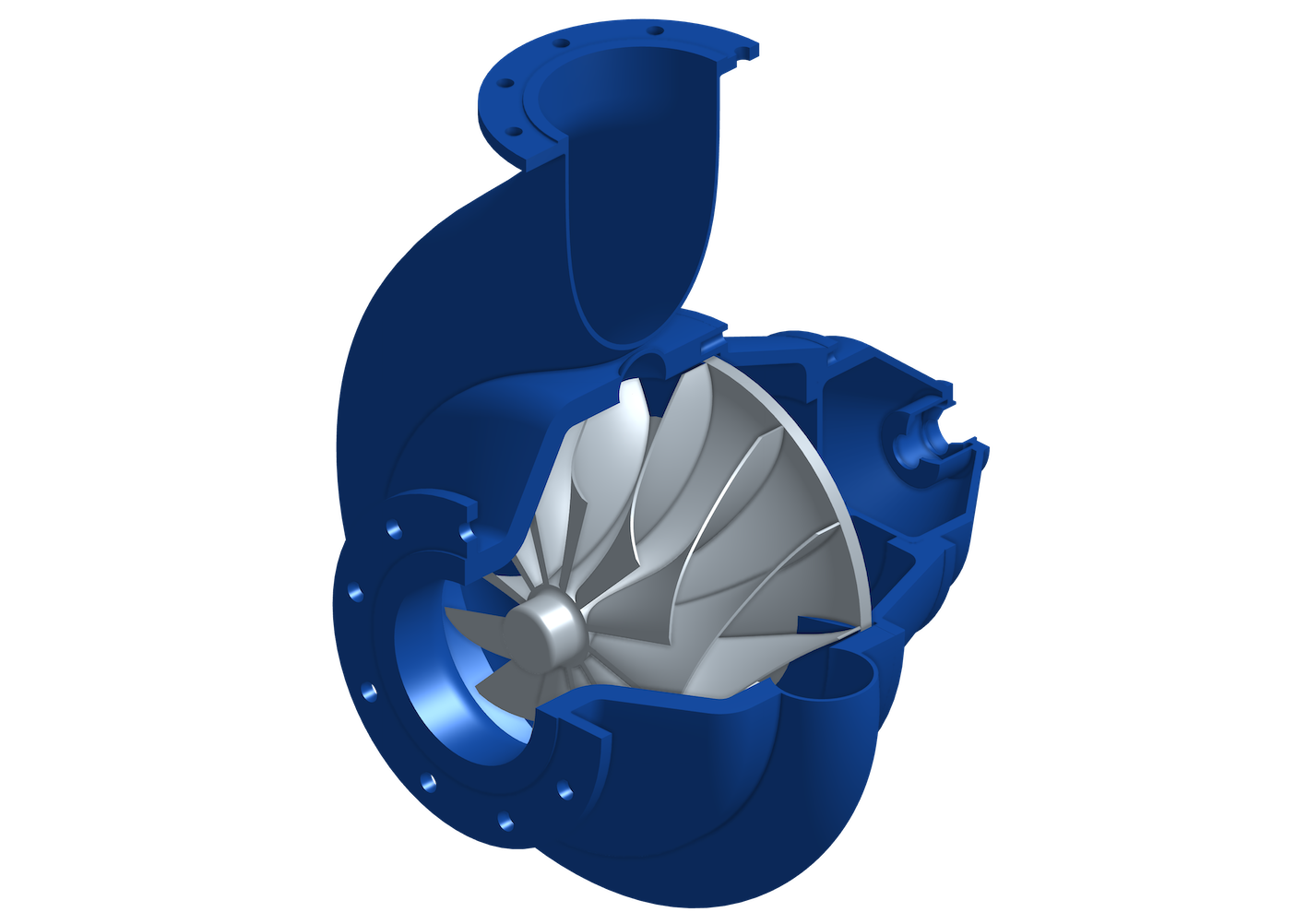

Pumpen

Eine Pumpe erzeugt eine Druckerhöhung, mittels welcher Flüssigkeiten innerhalb einer Anlage über Rohrleitungen bewegt werden. Es wird zwischen Strömungspumpen (Kreiselpumpen) und Verdrängerpumpen unterschieden. Für beide Gruppen müssen bestimmte Prozessbedingungen erfüllt sein, um einen störungsfreien und nachhaltigen Betrieb zu gewährleisten. Zu diesen Bedingunge zählen unter anderem die Haltedruckhöhe (NPSH), die minimal und maximal zulässige Fördermenge sowie Temperatur- und Druckgrenzen.

Was wir für Sie tun können!

Wir ermitteln für jede Pumpe die für die Auslegung relevanten Betriebsfälle.

Wir wählen den für die Anwendung passenden Pumpentyp.

Wie bestimmen die benötigte Förderhöhe und die Durchflussrate unter Berücksichtigung aller relevanten Betriebsfälle.

Wir legen Maßnahmen fest, um bei allen Betriebszuständen die Einhaltung der Anforderungen an NPSH und Durchflussrate gemäß der Pumpenkennlinie zu gewährleisten.

Wir erstellen die technischen Spezifikationen zur Beschaffung der Pumpen über externe Lieferanten.

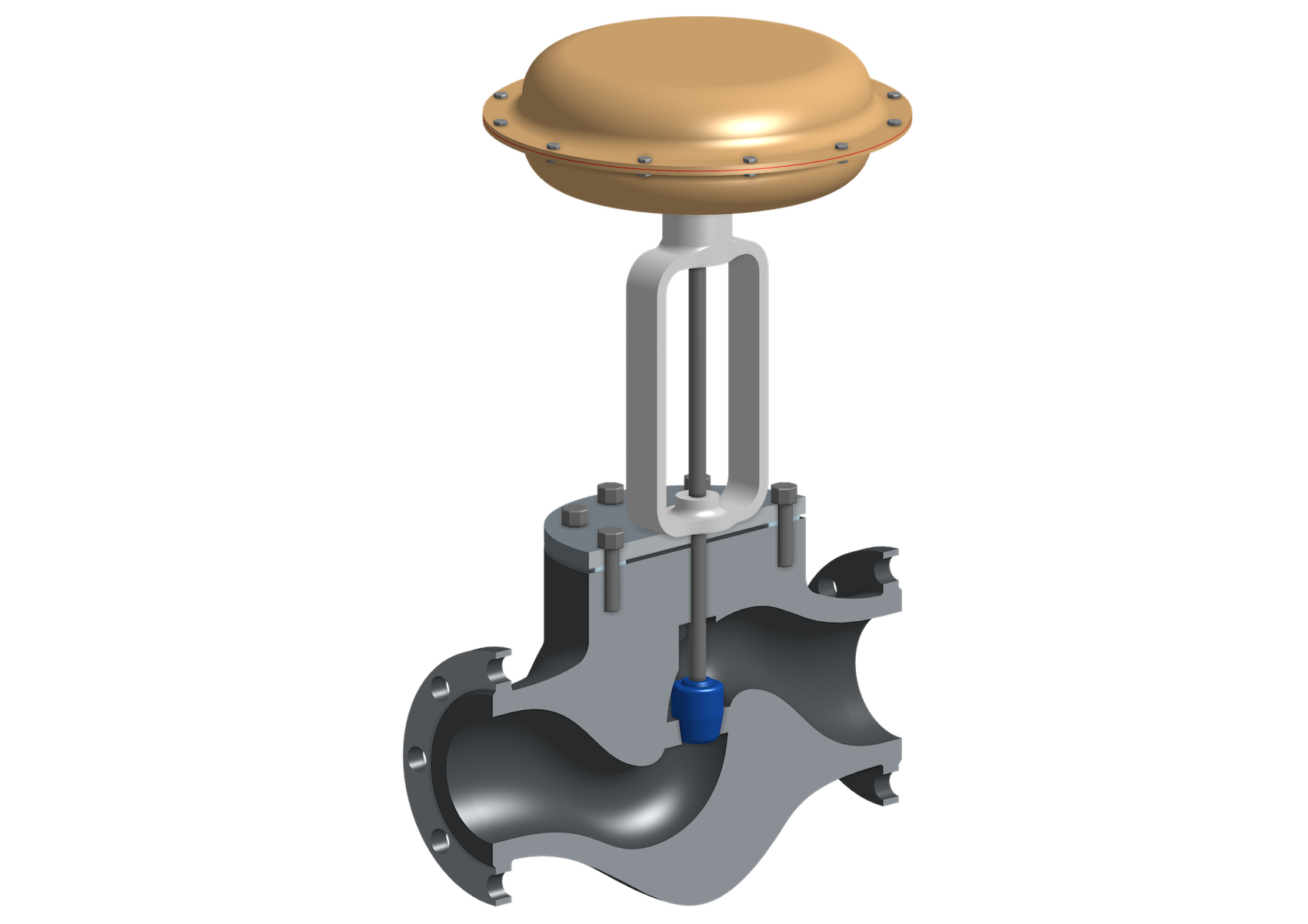

Regelventile

Innerhalb einer Prozessanlage steuern Regelventile den Strom flüssiger und gasförmiger Medien. Sie regeln Prozesswerte wie Drücke und Temperaturen, die Füllstände von Behältern oder Durchflussraten. Die Durchflusskapazität eines Regelventils muss auf die zugehörigen Prozessanforderungen abgestimmt sein. Eine zu hohe Durchflusskapazität kann zu instabilem und ungenauem Regelverhalten führen. Eine zu niedrige zu einer Reduzierung der Leistung der Anlage. Ein nicht passendes, verhaltnismässig kostengünstiges Regelventil kann vergleichbare negative Auswirkungen haben wie ein falsch ausgelegter, kostspieliger Kompressor.

Was wir für Sie tun können!

Wir ermitteln für jedes Regelventil die für die Auslegung relevanten Betriebsfälle.

Wir wählen den für die Anwendung passenden Ventiltyp.

Wir ermitteln den benötigten Kvs-Wert und die für die Anwendung geeignete Regelcharakteristik.

Wir erstellen die technischen Spezifikationen zur Beschaffung der Regelventile über externe Lieferanten.

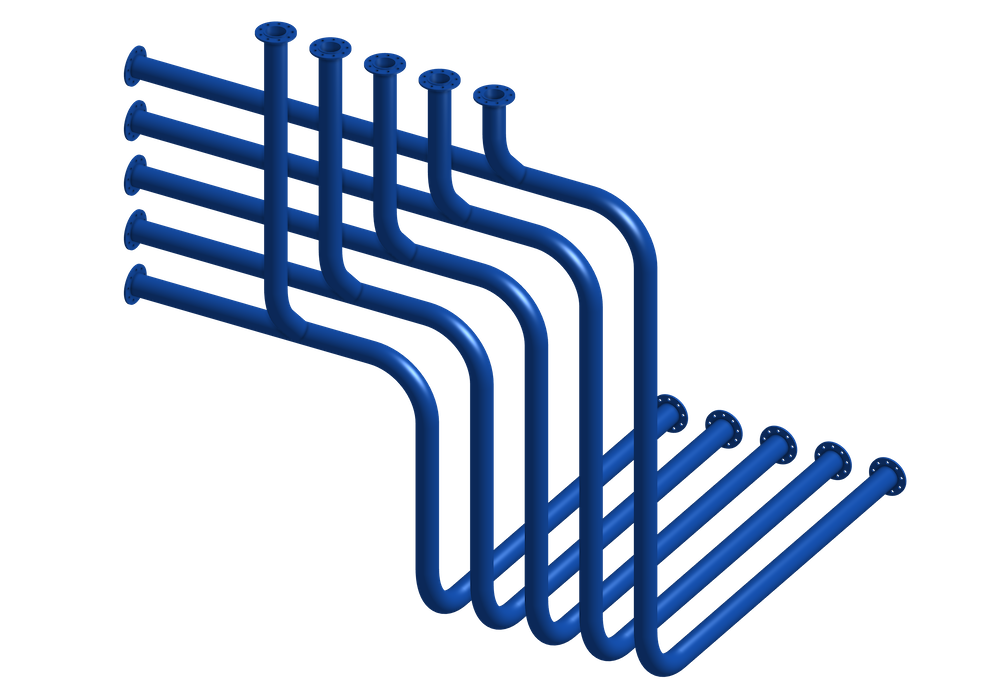

Rohrleitungen

Rohrleitungen verbinden die einzelnen Komponenten einer Prozessanlage und befördern flüssige und gasförmige Medien. In der Regel ist es nicht beabsichtigt, dass die beförderten Medien innerhalb der Rohrleitungen Phasenübergänge oder chemische Änderungen erfahren. Phasenübergange oder chemische Änderungen können jedoch aufgrund von Temperatur- oder Druckänderungen innerhalb der Rohrleitungen in ungewollter Weise auftreten und dabei schädigende Effekte wie erhöhte Korrosion oder Druckschläge verursachen. Obwohl die meisten Rohrleitungen für sich genommen nicht viel Platz in Anspruch nehmen, kann der Platzbedarf aller Rohrleitungen zusammen einen signifikanten Anteil der Gesamtanlage ausmachen und sollte bei der Planung von Anfang an berücksichtigt werden.

Was wir für Sie tun können!

Wir ermitteln für jede Rohrleitung die für die Auslegung relevanten Betriebsfälle.

Wir analysieren die Rohrleitungsführung und stellen sicher, dass alle relevanten Prozessparameter in der Planung berücksichtigt sind, wie hydrostatische Druckunterschiede oder die potentielle Bildung von Lufteinschlüssen.

Wir prüfen, welche Rohrleitungen gemäß den Anforderungen einer der Kategorien der Druckgeräterichtlinie (DRGL) gefertigt werden müssen.

Wir erstellen die Druckverlustberechnungen und legen die passenden Rohrleitungsgrössen fest.

Wir berücksichtigen die Temperaturänderungen der Prozessströme innerhalb der Rohrleitungen verursacht durch den Wärmetransfer zu und von der Umgebungsluft.

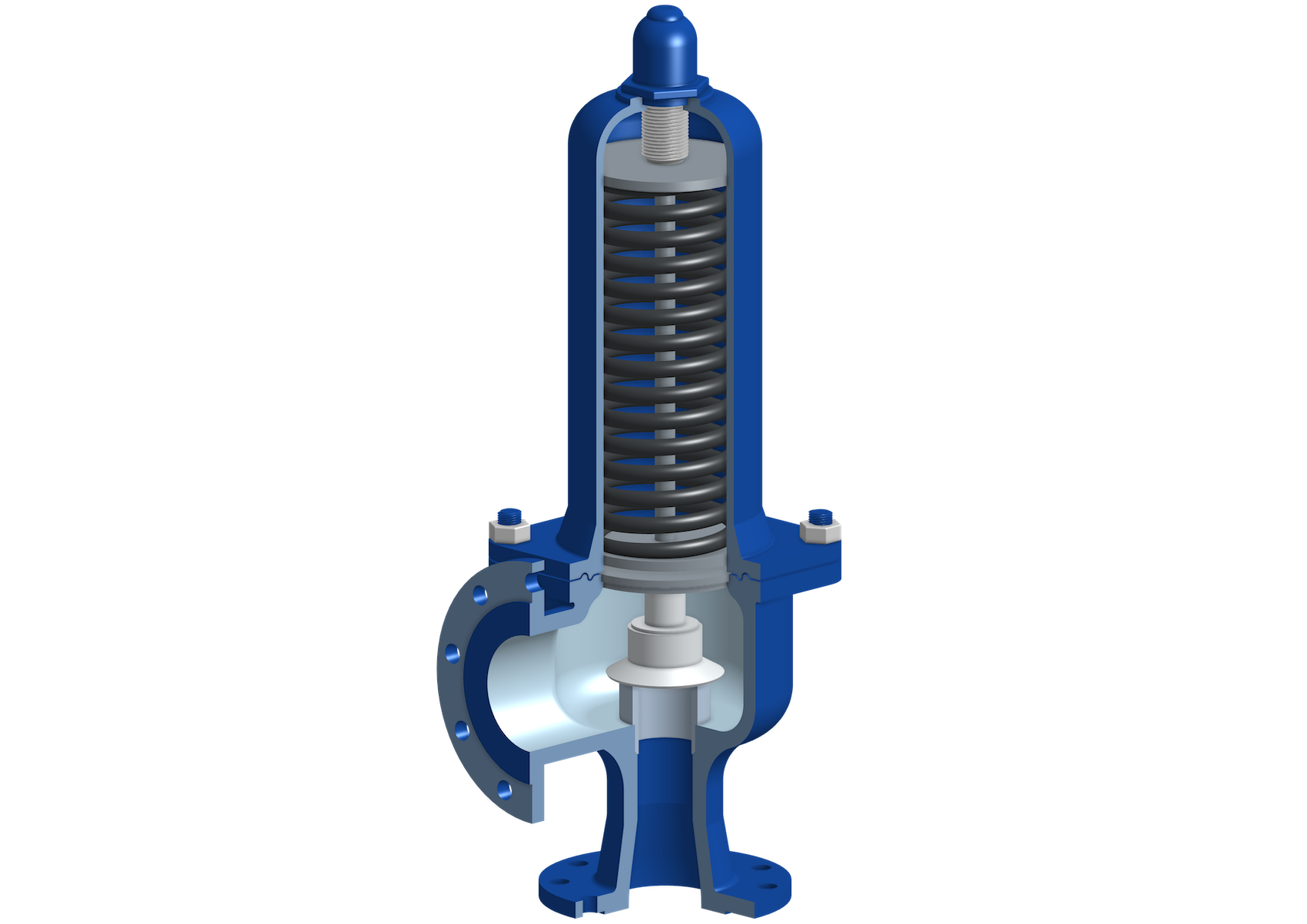

Sicherheitsarmaturen

Sicherheitsarmaturen wie Sicherheitsventile oder Berstscheiben schützen die Anlage im Falle von fehlerhaften Betriebszuständen gegen das Auftreten von unzulässig hohen Drücken, welche die Designdrücke von Komponenten der Anlage überschreiten würden. Wenn ein bestimmter Druck erreicht wird, öffnen die Sicherheitsarmaturen um Prozessmedium aus dem betroffenen Prozessvolumen abfliessen zu lassen und einen weiteren Anstieg des Druckes zu verhindern. Sicherheitsarmaturen werden in der Regel am oberen Ende des zu schützenden Prozessvolumens angebracht, so dass bei Komponenten, welche tiefer liegen, bei der Festlegung des Designdrucks der Einfluss des hydrostatischen Druckes berücksichtigt werden muss. Für Sicherheitsarmaturen kommen bei der Fertigung die Konformitätsbewertungsverfahren gemäß Kategorie IV der Druckgeräterichtlinie 2014/68/EU zur Anwendung.

Was wir für Sie tun können!

Wir ermitteln für jede Sicherheitsarmatur die für die Auslegung relevanten Betriebsfälle.

Wir stellen sicher, dass die Druckverluste über Ein- und Austrittsleitungen der Sicherheitsarmaturen im zulässigen Bereich liegen und bei der Auslegung berücksichtigt werden.

Wir stellen sicher, dass bei der Wahl der Designdrücke der geschützten Komponenten der hydrostatische Druck zwischen den Komponenten und den zugehörigen Sicherheitsarmaturen berücksichtigt wird.

Falls das Prozessmedium sowohl in flüssiger als auch gasförmiger Phase vorliegt, ermitteln wir die für die Auslegung relevante Phase.

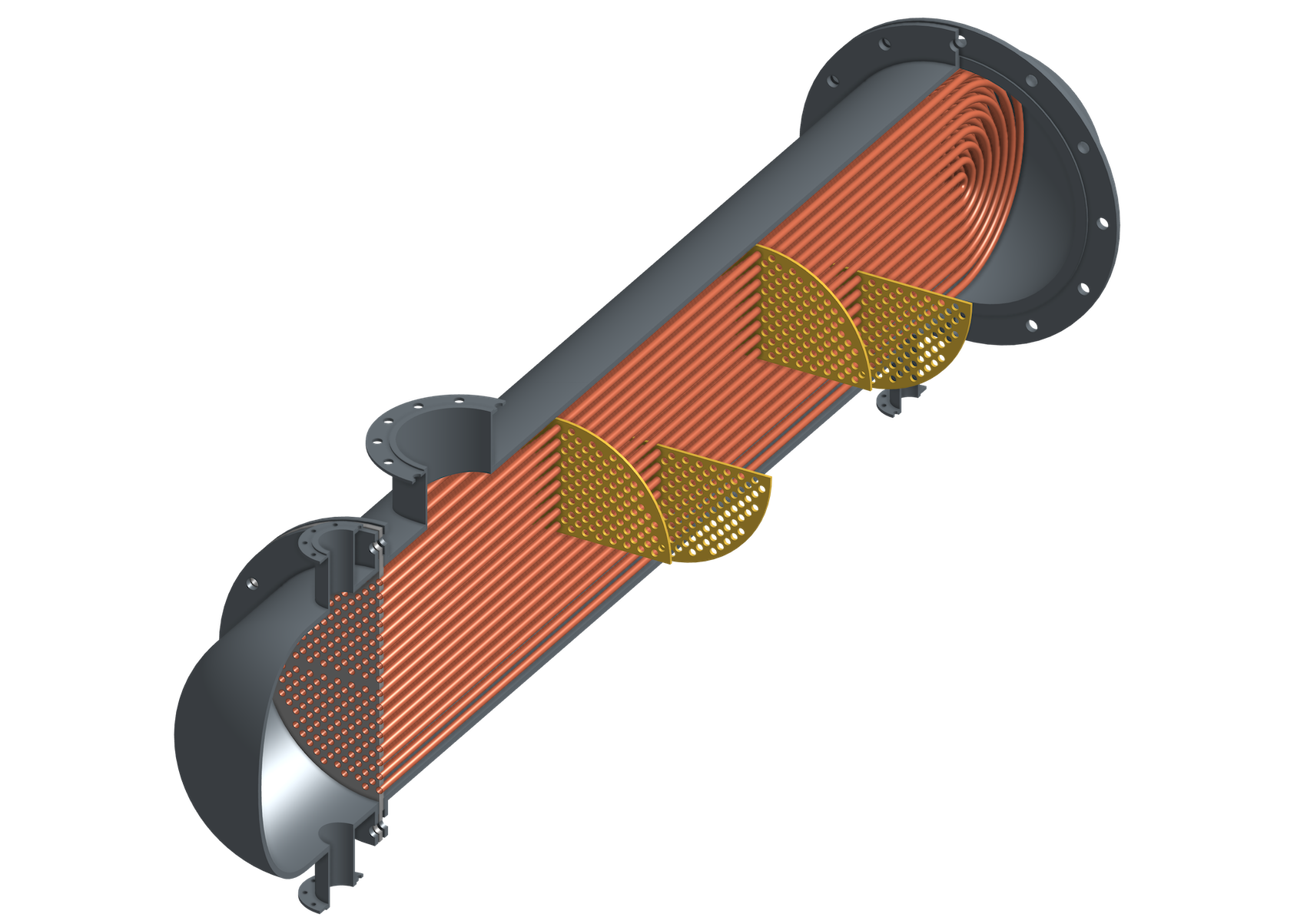

Wärmetauscher

Wärmetauscher ermöglichen den Transfer von thermischer Energie zwischen zwei Prozessströmen. Bei der Durchströmung eines Wärmetauschers erfahren die Prozessströme eine Temperaturänderung und anwendungsbedingt zusätzlich einen Phasenübergang durch Verdampfung oder Kondensation. Es existieren zahlreiche verschiedene Wärmetauschertypen wobei der für eine spezifische Anwendung am besten geeignete durch mehrere Faktoren bestimmt wird. Im Betrieb erfährt ein Wärmetauscher thermische Spannungen aufgrund der Temperaturgradienten und der sich daraus ergebenden ungleichmässigen Materialausdehnung. Zur Vermeidung von mechanischen Schäden unterliegen die zulässigen Temperaturunterschiede zwischen Ein- und Austritt der Prozessströme sowie zwischen den Prozessströmen bestimmten Grenzen.

Was wir für Sie tun können!

Wir ermitteln für jeden Wärmetauscher die für die Auslegung relevanten Betriebsfälle.

Wir bestimmen den für die Anwendung am besten geeigneten Wärmetauschertyp.

Wir definieren die Anforderungen hinsichtlich Fouling und Corrosion Allowance.

Wir ermitteln Massnahmen zur Sicherstellung, dass die zulässigen Temperaturgradienten eingehalten werden.

Wir erstellen die technischen Spezifikationen zur Beschaffung der Wärmetauscher über externe Lieferanten.